廢氣治理及空氣凈化設(shè)備的研發(fā)與應(yīng)用

廢氣治理及空氣凈化設(shè)備的研發(fā)與應(yīng)用

Equipment display

手機(jī)瀏覽

更方便

沸石轉(zhuǎn)輪吸附濃縮

1工藝流程及工作原理

沸石轉(zhuǎn)輪濃縮吸附裝置是利用吸附-脫附-濃縮三項(xiàng)連續(xù)變溫的吸、脫附程序,使低濃度、大風(fēng)量有機(jī)廢氣濃縮為高濃度、小風(fēng)量的濃縮氣體。其裝置特性適合處理大風(fēng)量、低濃度、含多種有機(jī)成分的廢氣。

VOCs廢氣通過疏水性沸石轉(zhuǎn)輪濃縮后,能有效被吸附于沸石中,達(dá)到凈化廢氣的目的。經(jīng)過沸石吸附后的廢氣,去除廢氣中揮發(fā)性的有機(jī)物,凈化后的廢氣直接通過煙囪排放到大氣中,轉(zhuǎn)輪持續(xù)以每小時(shí)1-6轉(zhuǎn)的速度旋轉(zhuǎn),同時(shí)將吸附的揮發(fā)性有機(jī)物傳送至脫附區(qū)。于脫附區(qū)中利用一小股加熱氣體將揮發(fā)性有機(jī)物進(jìn)行脫附,吸附了有機(jī)物質(zhì)的轉(zhuǎn)輪在此區(qū)內(nèi)脫附,吸附在轉(zhuǎn)輪上的有機(jī)物被分離、脫附,脫附后的沸石轉(zhuǎn)輪通過冷卻區(qū)再次旋轉(zhuǎn)至吸附區(qū),持續(xù)吸附揮發(fā)性有機(jī)氣體。脫附過程中產(chǎn)生的有機(jī)廢氣送至焚化爐進(jìn)行燃燒轉(zhuǎn)化成二氧化碳及水蒸氣排放至大氣中。

吸附濃縮

處理大風(fēng)量含濃度低于800 mg/m3、40℃溫度以下的VOCs氣體,通過轉(zhuǎn)輪內(nèi)的沸石被吸附,以系統(tǒng)抽氣變頻風(fēng)機(jī)將干凈尾氣排入大氣。吸附器可提供大量的氣體接觸沸石表面積,轉(zhuǎn)輪持續(xù)以每小1~6轉(zhuǎn)的速度旋轉(zhuǎn)。提供90%以上的VOCs(volatile organic compounds)去除率。

脫附

轉(zhuǎn)輪內(nèi)VOCs(volatile organic compounds)被濃縮成飽和沸石區(qū)、再利用熱交換器提供的熱流(約200℃)來(lái)進(jìn)行脫附,脫附完成后旋轉(zhuǎn)至冷卻區(qū),以常溫空氣吹噓冷卻至常溫、再旋轉(zhuǎn)至吸附濃縮區(qū)。

氧化

脫附出高濃度VOCs(volatile organic compounds)氣流,以氧化風(fēng)機(jī)抽送至蓄熱式焚化爐(RTO)內(nèi)燃燒焚化處理, 排放出干凈CO2(g)及H2O(g)至大氣。 燃燒室高溫氣流被引出至熱交換器,與冷卻空氣進(jìn)行混風(fēng)/熱交換、升溫至脫附溫度的熱流,供脫附使用達(dá)到省能目的。

2沸石濃縮轉(zhuǎn)輪簡(jiǎn)介

沸石轉(zhuǎn)輪濃縮處理裝置為蜂巢狀,轉(zhuǎn)輪由外側(cè)卡匣分為三個(gè)區(qū)域,分別為下側(cè)吸附處理區(qū),上側(cè)一為再生脫附區(qū),另一為冷卻區(qū)。

(一)沸石濃縮轉(zhuǎn)輪工藝原理

沸石轉(zhuǎn)輪區(qū)分為處理區(qū),再生區(qū)和冷卻區(qū),濃縮轉(zhuǎn)輪在各個(gè)區(qū)內(nèi)連續(xù)運(yùn)轉(zhuǎn)。

含有VOC的待處理空氣通過前置過濾器后,送到濃縮轉(zhuǎn)輪的處理區(qū)。在處理區(qū)VOC被吸附劑吸附除去,空氣被凈化后從濃縮轉(zhuǎn)輪的處理區(qū)間排出去。

吸附于濃縮轉(zhuǎn)輪中的VOC,在再生區(qū)經(jīng)熱風(fēng)處理而被脫附,濃縮(5-20倍的程度)。

而且濃縮轉(zhuǎn)輪在冷卻區(qū)被冷卻,經(jīng)過冷卻區(qū)的空氣,在經(jīng)過加熱后作為再生空氣使用,達(dá)到節(jié)能的效果。

現(xiàn)采用的VOC濃縮裝置,搭載了積蓄了30年間的蜂窩式轉(zhuǎn)輪制造技術(shù)及各種機(jī)能性物質(zhì)圖層技術(shù),其具有以下優(yōu)點(diǎn):

高性能·高效率

將吸附性良好的疏水性分子篩或活性炭作為吸附劑使用,對(duì)于范圍廣泛的VOC種類、不同的運(yùn)轉(zhuǎn)條件,都可以充分提供足夠的性能。

高沸點(diǎn)溶劑的處理

使用疏水性分子篩時(shí),利用不燃性,搞耐熱性的特點(diǎn)可以在高溫條件下進(jìn)行再生。因此,對(duì)于使用活性炭時(shí)因?yàn)橛性偕鷾囟认拗贫鵁o(wú)法處理的高沸點(diǎn)VOC,也能夠處理。

惰性

即使是苯乙烯和環(huán)己酮等具有聚合性高的VOC,也能使用疏水性分子篩進(jìn)行處理。

清潔和活化

心臟部分的濃縮轉(zhuǎn)輪因?yàn)槭窃诟邷叵聼Y(jié)處理而成的,完全是無(wú)機(jī)物的結(jié)合體。如果發(fā)生蜂窩通路堵塞時(shí),可進(jìn)行水洗。另外,分子篩轉(zhuǎn)輪也可以根據(jù)實(shí)際情況通過熱處理進(jìn)行高溫活化。

(三)沸石轉(zhuǎn)輪的應(yīng)用范圍

各種噴漆車間(汽車制造、造船、飛機(jī)制造、鋼鐵制品、樹脂制品等等)的排氣處理

各種印刷車間(凹版印刷、建筑裝潢材料印刷、各種其他印刷過程)的排氣處理

干法層壓紙制品、鍍膜加工過程的排氣處理

各種電子制品制造過程的排氣處理

半導(dǎo)體集成電路制造過程的排氣處理

液晶顯示頻(LCD)制造過程的排氣處理

鋰離子電池制造(電極形成工序、電解液充填工序)過程的排氣處理

大型研究設(shè)施的通風(fēng)櫥的排氣處理

3.RTO設(shè)備簡(jiǎn)介

3.1概述

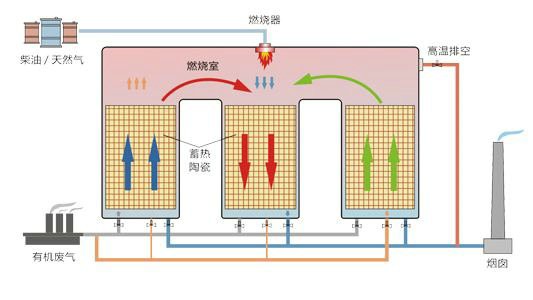

蓄熱式熱力氧化爐(RTO)是在消化、吸收國(guó)內(nèi)外先進(jìn)技術(shù)的基礎(chǔ)上開發(fā)的一種有機(jī)廢氣治理設(shè)備。該裝置主要利用蓄熱材料,通過廢氣氣流的程序切換,將燃燒廢氣的熱能貯存在蓄熱材料中,用于對(duì)下一階段進(jìn)入的廢氣預(yù)熱,提高廢氣進(jìn)氣溫度,回收熱能,進(jìn)出口廢氣平均溫差30~50 ℃,與傳統(tǒng)的高溫焚化以及催化燃燒等工藝相比,具有熱效率高(高達(dá)95%)、運(yùn)行可靠、能處理大風(fēng)量、低濃度廢氣等特點(diǎn)。

3.2設(shè)備工作原理

蓄熱式熱力氧化爐——RTO的工作原理:把有機(jī)廢氣加熱升溫至760~800℃左右,使廢氣中的VOC氧化分解為無(wú)害的CO2和H2O;氧化時(shí)高溫氣體的熱量被蓄熱體“貯存”起來(lái),用于預(yù)熱新進(jìn)入的有機(jī)廢氣,從而節(jié)省升溫所需要的燃料消耗,降低運(yùn)行成本。

3.3設(shè)備工藝流程描述

根據(jù)上述綜合分析本方案選用三室RTO處理,處理效率高。

待處理有機(jī)廢氣經(jīng)引風(fēng)機(jī)進(jìn)入蓄熱室1的陶瓷介質(zhì)層(該陶瓷介質(zhì)“貯存”了上一氧化周期產(chǎn)生的熱量),陶瓷介質(zhì)釋放熱量,溫度降低,而有機(jī)廢氣吸收熱量,溫度升高,廢氣離開蓄熱室后以較高的溫度進(jìn)入氧化室,此時(shí)廢氣溫度的高低取決于陶瓷體的體積、廢氣流速和陶瓷體的幾何結(jié)構(gòu)。

在氧化室中,有機(jī)廢氣再由燃燒器補(bǔ)燃,加熱升溫至設(shè)定的氧化溫度。使其中的有機(jī)物被氧化分解成CO2和H2O。由于廢氣已在蓄熱室內(nèi)預(yù)熱,燃燒器的燃料用量大為減少。氧化室有兩個(gè)作用:一是保證廢氣能達(dá)到設(shè)定的氧化溫度,二是保證有足夠的停留時(shí)間使廢氣中的VOC充分氧化,本工程設(shè)計(jì)停留時(shí)間為1.0秒。

廢氣流經(jīng)蓄熱室1升溫后進(jìn)入氧化室焚燒,成為被凈化的高溫氣體后離開氧化室,進(jìn)入蓄熱室2(在前面的循環(huán)中已被冷卻,此時(shí)蓄熱式3正處于吹掃凈化狀態(tài)),廢氣中的熱能被陶瓷體截留,廢氣的溫度得到明顯的降低,而蓄熱室2吸收大量熱量后升溫(用于下一個(gè)循環(huán)加熱廢氣)。處理后氣體離開蓄熱室2,經(jīng)排風(fēng)機(jī)排入大氣。

循環(huán)完成后,進(jìn)氣與出氣閥門進(jìn)行一次切換,進(jìn)入下一個(gè)循環(huán),廢氣由蓄熱室2進(jìn)入,蓄熱室3排出。在切換之前,已被凈化的氣體經(jīng)反吹系統(tǒng)清掃蓄熱室1,吹掃殘留在管路及室內(nèi)的有機(jī)物。這樣可使廢氣的凈化率更高,可達(dá)到99%以上。三個(gè)蓄熱室的閥門交替運(yùn)行。

三室RTO的運(yùn)行過程

在廢氣源進(jìn)口管路上,設(shè)置一只三通,各安裝一只氣動(dòng)閥門,處理設(shè)備停機(jī)或出現(xiàn)故障時(shí),直排閥門為常開狀態(tài)。工作時(shí),由生產(chǎn)現(xiàn)場(chǎng)或中控室發(fā)出指令,啟動(dòng)凈化設(shè)備,并關(guān)閉直排閥,打開進(jìn)氣口閥門。

處理裝置上設(shè)定溫度檢測(cè)元件、風(fēng)機(jī)風(fēng)壓檢測(cè)、爐膛壓力控制等裝置,保證設(shè)備正常安全運(yùn)行。

若RTO爐膛壓力過高,超過設(shè)定限值時(shí),防爆口會(huì)自動(dòng)打開進(jìn)行泄壓,保證系統(tǒng)的安全性,系統(tǒng)檢測(cè)到以上所有異常時(shí),均會(huì)進(jìn)行聲光報(bào)警。

3.4設(shè)備結(jié)構(gòu)說明

1)氧化室

整個(gè)室體內(nèi)溫度最高的部位,用于廢氣加溫、氧化分解。殼體材質(zhì)為碳鋼板,外表面設(shè)加強(qiáng)筋,內(nèi)襯耐火保溫層;殼體良好密封,設(shè)檢查門、溫度檢測(cè)、壓力檢測(cè)。高溫隔熱、安全、防腐蝕防水,爐體的外表溫度為≤環(huán)境溫度+25℃。非太陽(yáng)直射區(qū)域箱體外表面溫度≤60 ℃;氧化室外壁溫度≤60℃。殼體良好密封,設(shè)檢修門。整體設(shè)備設(shè)置防雷接地、保護(hù)接地、防靜電接地;金屬外殼及金屬支架均設(shè)置保護(hù)接地,設(shè)備設(shè)有不少于兩個(gè)可外引的接地點(diǎn),以方便與所在區(qū)域接地系統(tǒng)連在一起組成一個(gè)共用接地網(wǎng),其接地電阻值不大于4Ω。

2)蓄熱室

用于能量回用。由三個(gè)蓄熱室組成,分別輪流進(jìn)行蓄熱、放熱、凈化。爐蓖支撐陶瓷蓄熱體,下部用多孔均風(fēng)板布置,爐體材料碳鋼,爐蓖支撐材料為碳鋼。爐體的外表溫度≤環(huán)境溫度+25℃。

3)爐體內(nèi)保溫

爐體氧化室及蓄熱室內(nèi)保溫采用耐火硅酸鋁纖維,耐熱≥1200℃,容重200kg/m3,保溫厚度≥300mmmm。內(nèi)保溫共三層,其中含兩層硅酸鋁纖維氈及一層硅酸鋁纖維模塊。硅酸鋁纖維模塊內(nèi)設(shè)置耐熱鋼骨架,用錨固件固定在爐體殼體上。耐火硅酸鋁纖維外表面涂敷耐高溫抹面。

RTO爐體上設(shè)有爆破片裝置,由爆破片和夾持器等裝配組成的壓力泄放安全裝置,用于高溫排除部份能量。

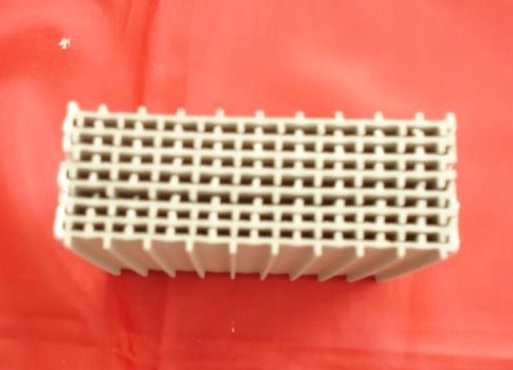

4)陶瓷蓄熱體及矩鞍環(huán)

陶瓷蓄熱體采用藍(lán)太克板片式蓄熱陶瓷MLM-200,比表面積≥680m2/m3,阻力小,比熱容(J/Kg·K):900-1200,耐溫高可達(dá)1200℃,耐酸度≥99.5%,吸水率小于0.5%,壓碎力大于4kgf/cm3 ,熱脹冷縮系數(shù)小,為4.7×10-8/℃,抗裂性能好,壽命長(zhǎng)。空塔流速0.9Nm/s,熱回收效率>95%。

|

序號(hào) |

項(xiàng)目 |

參數(shù) |

|

1 |

品牌型號(hào) |

MLM-200 |

|

2 |

規(guī)格形式 |

板片式(帶凹槽) |

|

3 |

比熱容(J/Kg·K) |

900-1200 |

|

4 |

比表面積(㎡/m3) |

≥680 |

5)閥門

● 主切換閥(風(fēng)向快速切換閥):由于風(fēng)向快速切換閥性能的好壞對(duì)RTO 設(shè)備的運(yùn)行非常關(guān)鍵,因此系統(tǒng)中風(fēng)向切換閥全部采用品牌閥門。選用的切換閥精度高,泄漏量小(≤1%),壽命長(zhǎng)(可達(dá)100 萬(wàn)次),啟閉迅速(1s),運(yùn)行可靠。閥本體材質(zhì)均為碳鋼。

●輔助風(fēng)門:采用氣動(dòng)閥,泄漏量小(≤1%),啟閉迅速(≤1s),運(yùn)行可靠。

●氣動(dòng)閥門執(zhí)行機(jī)構(gòu)

A、執(zhí)行機(jī)構(gòu)包括氣缸電磁閥等,采用氣動(dòng)方式,氣缸電磁閥、氣動(dòng)三聯(lián)件等選用進(jìn)口SMC電磁閥和氣缸,保證提升閥的運(yùn)行全年無(wú)故障,檢維修方便。

B、氣動(dòng)閥均有閥位信號(hào)反饋。

6)燃燒系統(tǒng)

燃燒器低壓頭比例調(diào)節(jié)式燃?xì)馊紵鳎ǔ商走M(jìn)口原產(chǎn))。能實(shí)現(xiàn)連續(xù)比例調(diào)節(jié),調(diào)節(jié)范圍30:1,燃料為天然氣,高壓點(diǎn)火,可適應(yīng)多種情況。系統(tǒng)含助燃風(fēng)機(jī)、高壓點(diǎn)火變壓器、比例調(diào)節(jié)閥、UV火焰探測(cè)器等。比例調(diào)節(jié)閥能根據(jù)爐膛所需的溫度變化來(lái)調(diào)節(jié)其開度,節(jié)省燃料;燃料和助燃空氣同步變化,穩(wěn)定燃燒。

供燃料氣管路系統(tǒng)含穩(wěn)壓閥,燃料自動(dòng)切斷閥,還含有高低壓開關(guān),假如燃燒器前管路燃料泄露或(確保燃燒機(jī)安全操作的)燃料供給不足等原因,燃?xì)鈮毫Φ停剂献詣?dòng)關(guān)斷閥切斷燃料,燃燒器停止工作——低壓保護(hù)作用;假如燃燒器前管路穩(wěn)壓閥壞掉,或是堵塞管路至使壓力高,燃料自動(dòng)關(guān)斷閥切斷燃料,燃燒器停止工作——高壓保護(hù)作用。

點(diǎn)火管路含穩(wěn)壓閥(穩(wěn)定供氣壓力),電磁閥點(diǎn)火是高壓打火與氣路電磁閥同時(shí)動(dòng)作,點(diǎn)火過程受火焰安全繼電器控制和監(jiān)測(cè)。

UV火焰探測(cè)器時(shí)刻對(duì)燃燒器端口火焰進(jìn)行感應(yīng),火焰安全繼電器通過UV火焰探測(cè)器監(jiān)測(cè)燃燒器火焰狀況。UV火焰探測(cè)器采集火焰信號(hào)并顯示在繼電器模塊上,燃燒火焰熄滅時(shí),UV火焰探測(cè)器沒有信號(hào)傳遞給火焰安全繼電器,燃料管路電磁閥自動(dòng)關(guān)閉切斷燃料,保證燃燒器的安全。

7)保溫、外護(hù)板

外保溫材料為巖棉。

8)控制系統(tǒng)

控制系統(tǒng)保證整套RTO設(shè)備的自動(dòng)運(yùn)行。采用PLC可編程控制,對(duì)系統(tǒng)的熱風(fēng)流向、爐膛溫度進(jìn)行自動(dòng)監(jiān)控。當(dāng)爐膛溫度超過870℃時(shí),系統(tǒng)能自動(dòng)報(bào)警。超過900℃時(shí),系統(tǒng)自動(dòng)切斷燃料供給。監(jiān)控系統(tǒng)能對(duì)主要設(shè)備故障進(jìn)行聲光報(bào)警。風(fēng)機(jī)采用變頻器調(diào)速以適應(yīng)不同的風(fēng)量要求。系統(tǒng)配有觸摸屏,并預(yù)留上傳信息至中央控制室工業(yè)以太網(wǎng)的接口。